LA PREPARATION DU MOTEUR SERIE A

La préparation consiste à optimiser les caractéristiques de l'ensemble du bloc moteur dérivé de la série A :

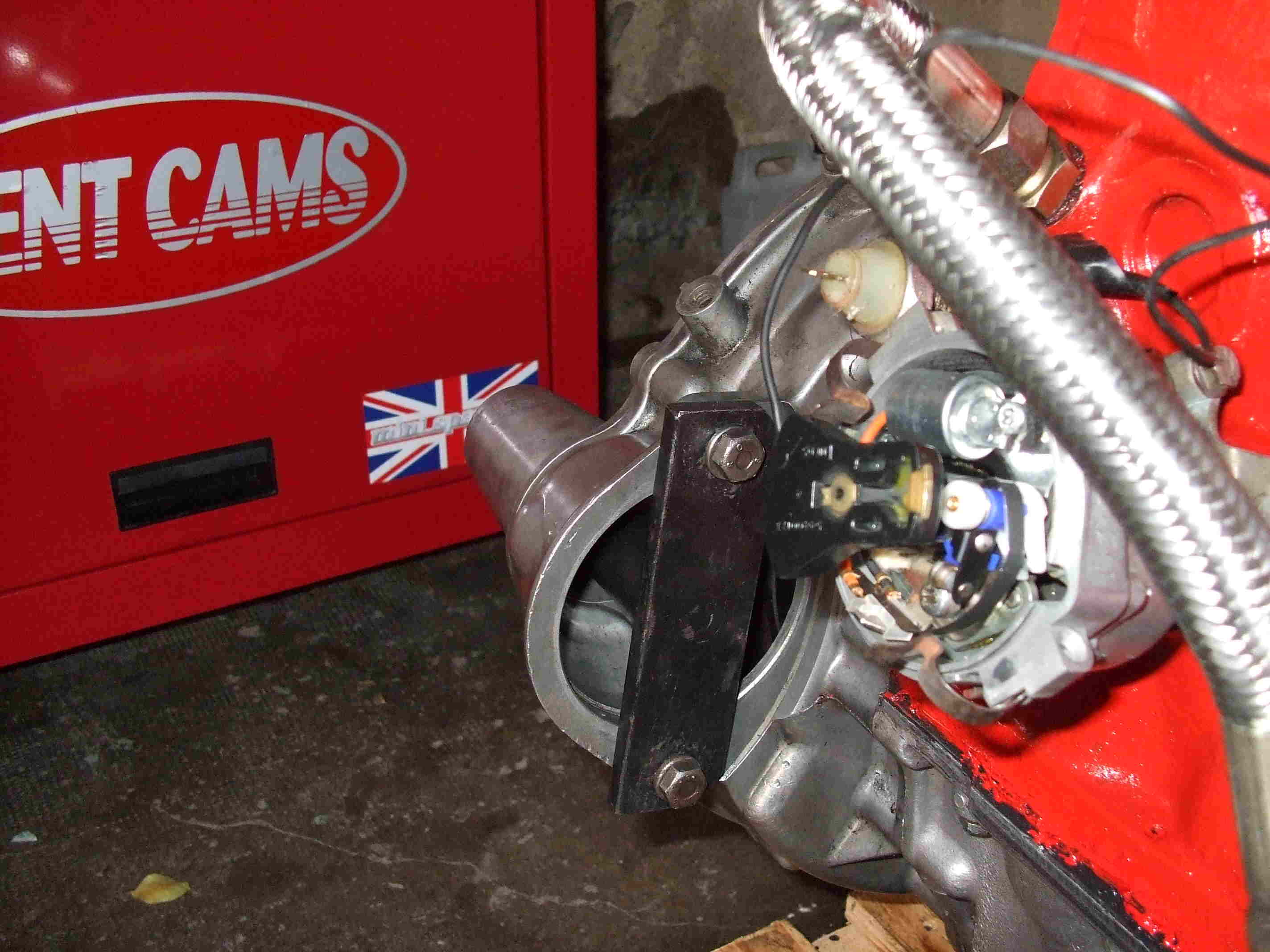

* Un allumeur avec des tarages de ressorts de masselottes adaptés aux courbes de l'arbre à cames. Initialement monté avec des vis platinées, un kit doté d'un générateur d'impulsions électromagnétique a été installé pour assurer un meilleur remplissage de la bobine.

Un ensemble Volant moteur + embrayage et vilebrequin équilibré dynamiquement après un contrôle magnéto préalable de la présence de fissures et que le vilebrequin ait été allégé et polis. Tout en restant à la côte d'origine (même course et mêmes coussinets de paliers et de bielles). Pour faire face au problème des moteurs 4cylindres de conception plus ancienne ne disposant que de 3 paliers. Le palier central a été rectifié pour pouvoir y poser un renfort.

Dépose Repose embrayage Pré-verto

La cloche d'embrayage aura été percé préalablement à la scie cloche pour permettre une meilleur ventilation du mécanisme et du disque en métal fritté,et préserver également le joint spi double lèvres plus adpaté à ce type d'embrayage

Déposer la cloche, puis les trois vis qui maintienne le mécanisme sur le volant. Avant la repose, disque mécanisme et contre plateau doivent être centré avec l'outillage adpaté. Sinon le disque restera décentré et fera bien évidemment du bruit et nécessitera une rpose. Une fois centré, il ne faudra plus toucher aux trois vis montés sur le volant pour se préserver de toute nécessité de devoir recentrer le disque et le mécanisme sur le volant.

Bloquer le volant moteur avec l'outil adapté puis déposer l'écrou de la queue de vilebrequin, puis la rondelle.

installer l'extracteur d'embrayage

Il reste alors plus que le disque et le contre plateau. La repose se fait en ordre inverse

Le collecteur d'échappement a été modifié pour libérer le couple. Recouvert d'une gaine thermo pour éviter l'entrée d'air chaud à l'admission. L'inox et le carbone composent les matériaux de cette ligne. Echappement Miniplay Carbone et Inox.

La boite de vitesse a été modifiée également : les cascades d'arbres à pignons hélicoïdaux ont été remplacées par des cascades à pignons taille droite offrant au passage une démultiplication plus courte. Les roulements et bagues de synchro changées. Le différentiel qui avait un pont en 3,44 est passé en 3,76. Le différentiel a été renforcé par deux satellites supplémentaires. Les moteurs de mini ont une cascades d'entrée boite qui a aussi été modifiée pour recevoir une pignonerie en taille droite (ratio : 1.087) et finaliser le rapport final de la démultiplication avec un ratio final de 4,09. Pour éviter les déjaugeages de la pompe à huile, une crépine centrale a été montée ainsi qu'un boulon de vidange aimantée supplémentaire en sortie de boite.

Les étagements de boites possibles :

| Le % de drop ou chute correspond à la perte de régime due au changement de vitesse. | |||||||||

| 850/997/998 | S & 998 Cooper | 850/998/1098 | S & 1275GT | A+ | CLUBMAN | Taille droite | INNO 120 L | Inno 90L | |

| 1ère | 3.627 | 3.2 | 3.52 | 3.32 | 3.64 | 2,583 | 2,544 | 3.329 | 3.525 |

| % drop | 40 | 40 | 37 | 37 | 40 | ||||

| 2éme | 2.172 | 1.916 | 2.21 | 2.09 | 2.18 | 1,711 | 1,731 | 2.094 | 2.218 |

| % drop | 35 | 30 | 35 | 35 | 35 | ||||

| 3éme | 1.412 | 1.357 | 1.43 | 1.35 | 1.42 | 1,25 | 1,258 | 1.353 | 1.433 |

| % drop | 30 | 26 | 30 | 25 | 30 | ||||

| 4éme | 1.0 | 1.0 | 1.0 | 1.0 | 1.0 | 1 | 1 | 1 | 1 |

| M.Arrière | 3.627 | 3.2 | 3.54 | 3.35 | |||||

| CC 3,44 | CC 3,647 | CC 3,937 | |||||||

| Rapport de pont : grande couronne sur petite couronne | |||||||||

| 65 - 15 = 4.33 | 62 - 18 = 3.44 | 58 - 21 = 2.76 | |||||||

| 63 - 16 = 3.93 | 61 - 19 = 3.20 | 52 - 15 = 3,46 | |||||||

| 64 - 17 = 3.76 | 59 - 19 = 3.10 | ||||||||

| 62 - 17 = 3.65 | 59 - 20 = 2.95 | ||||||||

La transmission par cardans à croisillon Hardy spicer empruntée à une Cooper S a nécessité de se doter de flasques de différentiel spécifiques en raison de la présence d'une patte venant recouvrir la bille du sélecteur de vitesse sur les boite de moteur série A+ non présente sur les boites des blocs et carters de boite des moteurs Série A des Cooper S.

La transmission et trains roulants ont été modifiés pour encaisser le surplus de puissance et rendre les trains totalement réglables en carrossage et chasse.

Pour encaisser les contraintes sur ce moteur, des gougeons et boulonnerie de Marque ARP offrant une résistance supérieure à ceux d'origine ont été employés pour la culasse et les bielles.

toujours pour optimiser le refroidissement du moteur, un radiateur d'huile 13 rangs peut être installé avec des durites aviation. La cloche du filtre à huile d'origine peut être remplacée par un modèle sans bille qui préservera au passage le joint de culasse.

Le passage aux trains en 10 pouces a nécessité de se doter de demi trains de Cooper S qui ont été totalement reconditionnés. Les tambours arrière sont en aluminium pour gagner en poids et sont ventilés pour optimiser le refroidissement. Un limiteur de frein réglable avec un bornier a été installé : celui-ci est raccordé par des durites aviation renforcées passant à l’intérieur de la coque.

Pour augmenter la rigidité de l’auto, les silent blocs de berceau avant ont été remplacés par des cales en aluminium. Les silent blocs de berceau arrière en caoutchouc sont renforcées. Les amortisseurs sont des Gas shocks et les cônes arrières ont une dureté de gomme supérieure. La hauteur de caisse est réglable à l’avant comme à l’arrière Les pneus qui seront employés sur piste seront des Dunlop CR 70 à l’instar de ceux employés dans le championnat Seven au Royaume Unis.

LA DISTRIBUTION

L’énergie calorifique créée par la combustion du carburant et de l’air, puis transformée en énergie mécanique par le système bielle-vilebrequin. Le mélange comprimé doit brûler rapidement après son inflammation par la bougie. La plupart des moteurs sont à 4 temps : c'est-à-dire qu’il n’y a qu’un temps moteur sur 4.

Dans une première rotation du vilebrequin, le piston descend (admission) et remonte (compression). Dans la seconde rotation, le piston est poussé en bas (explosion-temps moteur) et avant la répétition du mouvement, repousse les gaz brulés en remontant.

Mais encore, on pourrait supposer que les soupapes s’ouvrent et se ferment lorsque le piston est au PMH ou au point mort bas (PMB). Dans la pratique, c’est non. Les temps d’ouverture des soupapes d’admission et échappement se chevauchent plus ou moins.

Durant le croissement, les deux soupapes sont ainsi ouvertes en même temps. L’effet d’aspiration des gaz qui sont admis et rejetés favorise le remplissage en gaz frais et accélère également l’échappement des gaz brûlés.

Chaque soupape est commandée par une came. L’ensemble des cames est monté sur un arbre appelé Arbre à cames : AAC. Les cames permettent de transformer le mouvement de rotation de l’arbre en un mouvement rectiligne alternatif des soupapes.

Les angles de distribution sont réalisés par l’ensemble AAC-vilebrequin, possédant un système de liaison parfaitement synchronisé.

Sur deux tours de vilebrequin, chaque soupape d’admission ou d’échappement ne s’ouvre qu’une fois. L’AAC devra donc tourner à demi-vitesse du vilebrequin.

Cet arbre à cames est le modèle 296 Scatter Patern de marque Kent. Il est adapté au moteur de Mini Austin dont les culasses ont des conduits siamoisés : 2 ports admission et 1 port sur 3 à l’échappement se dédoublent à l’intérieur de la culasse. Il procure une plage de couple de fonctionnement localisé entre 3250 et 8000 tours/minute. Il exige une distribution réglable, du type Duplex Vernier pour être callé convenablement.

Piston N°1 |

Piston N°4 |

Piston N°2 |

Piston N°3 |

||||

AOA |

RFA |

AOE |

RFE |

AOA |

RFA |

AOE |

RFE |

39 |

71 |

76 |

44 |

42 |

68 |

76 |

44 |

Angle de rotation de l’arbre à cames pour chaque temps

Pistons 1 et 4 :

Si AOA = 39 et RFA = 71

L’angle total parcouru pendant l’admission par le vilebrequin est de :

39 + 180 + 71 = 290°

Soit le durée d’ouverture à l’admission puisque, lorsque le vilebrequin fait un tour, l’AAC n’en fait qu’un demi ;

si le vilebrequin tourne de 290°, l’AAC tourner de 145° (290/2=145).

Si AOE = 76 et RFE = 44

L’angle total parcouru pendant l’échappement par le vilebrequin est de :

76 + 180 + 44 = 300°

Soit la durée d’ouverture à l’échappement.

Pistons 2 et 3 :

Si AOA’ = 42 et RFA’ = 68

La durée d’ouverture à l’admission sera de :

42 + 180 + 68 = 290°

Si AOE’ = 76 et RFE’ = 44

La durée d’ouverture à l’échappement sera de :

76 + 180 + 44 = 300°

Si l’AAC ne fait qu’un demi-tour qant le vilebrequin en fait un : si le vilebrequin tourne de 300°,

l’AAC tournera de 150° (300 / 2 + 150).

II - LE CALLAGE OPTIMALE DE LA DISTRIBUTION EN TENANT COMPTE DES SOMMETS DE CAMMES

ICL = (Durée d’ouverture admission / 2 ) – AOA

ECL = Durée ouverture 2chappement / 2 ) – RFE

ICL } (290 / 2) – 39 = 106 ICL’ } (290 / 2) – 42 = 103

ICL moyen : (106 + 103) / 2 = 104.5°

ECL } (300 / 2) – 44 = 106 ECL’ } (300 / 2) – 44 = 106

ECL moyen : (106 + 106 / 2 = 106°

LCA }( ICL + ECL ) / 2

(104.5 + 106 ) / 2 = 105.25°

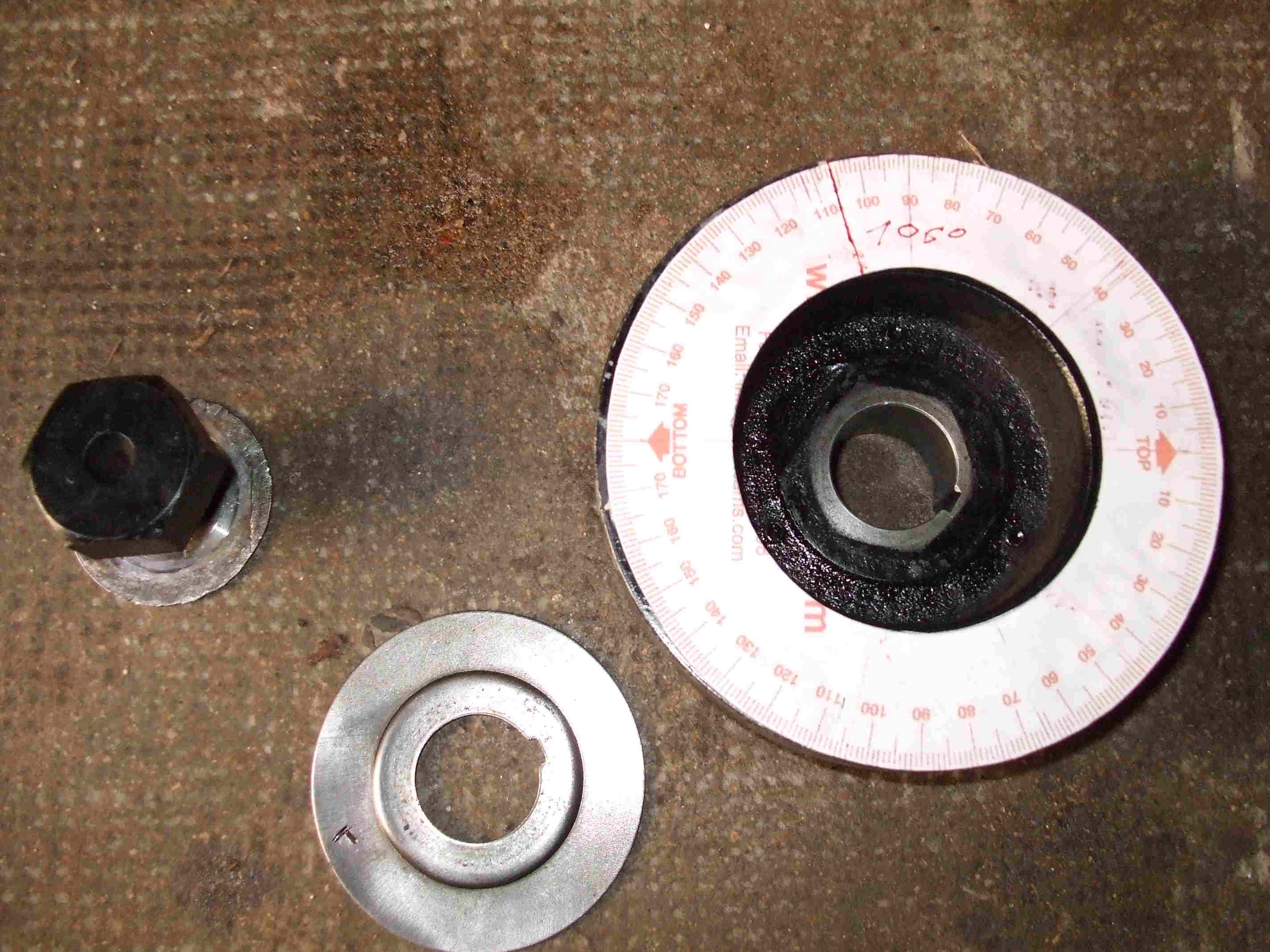

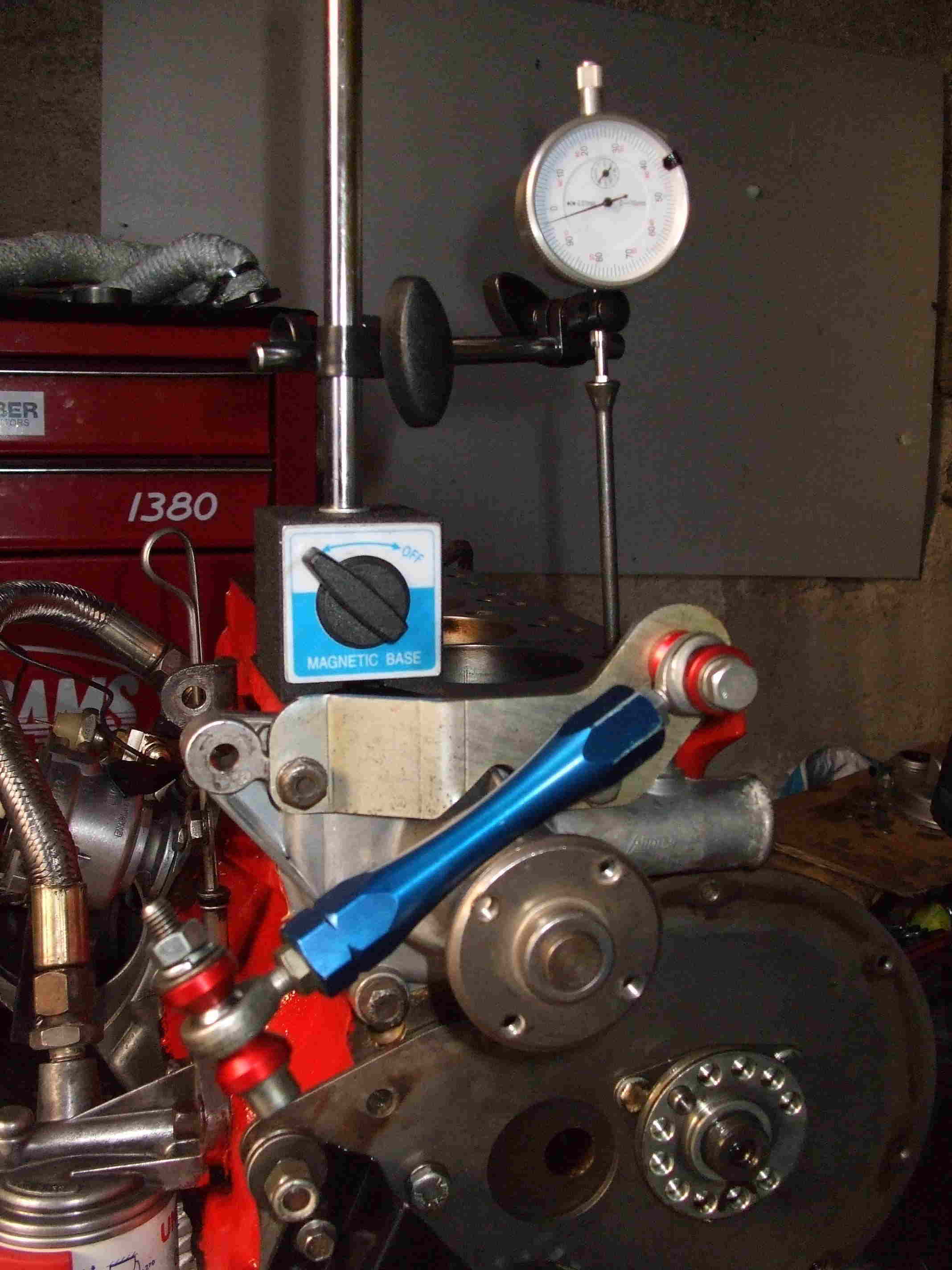

L’accessoire indispensable est le disque gradué à positionner sur le pignon de vilebrequin.

Installer le disque sur la poulie de vilebrequin. Un scan du disque peut être mis à l'échelle de la poulie (diamètre 12 cm).

Faire tourner la poulie jusqu' au PMH. Contrôler la lecture du PMH avec le peigne, à l'aide du comparateur pointant sur un piston.

Piger au volant moteur après une rotation de 106° après PMH de la poulie de vilebrequin. La confection de l'outil est vivement recommandée tant pour la dépose de l'embrayage que pour la distribution.

Moteur pigé à 106°, on tournera le vernier de réglage jusqu'à obtenir une levée maximale de la tige de culbuteur à l'admission au cylindre 1.

On positionne alors la chaine sur le pignon de vilebrequin et de la poulie d'arbre à cames.

Il faut parfois faire avancer de quelques maillons de chaine et la poulie en ré-ajustant la poulie d'arbre à cames pour parvenir à mettre en place le pion de blocage dans un des logements possibles du vernier.

Une fois tout les éléments de la distribution mis en place, on peut dépiger au niveau du volant moteur, et controler les PMH et levée maximale à 106°.

Sans tendeur de chaine, il faut enfoncer une partie du carter avec un gé en bronze pour éviter un frottement et une détérioration possible de la chaine ou du carter.

Pour faire fonctionner un moteur à explosion, il faut enflammer le mélange combustible qui se trouve dans la chambre de combustion. C’est la bougie qui va enflammer ce mélange en produisant un arc électrique.

Pour réaliser les 4 phases du cycle moteur, il faut cependant générer l’étincelle au bon moment, à chaque bougie, par le biais d’un distributeur rotatif. Le distributeur ou allumeur possède des cames fixées sur son arbre (4 pour un moteur 4 cylindres) qui viennent ouvrir les contacts du rupteur pour déclencher l’étincelle. Le doigt du distributeur et le tête de delco envoient le courant haute tension de la bobine aux bougies dans l’ordre d’allumage du moteur :

4 3 2 1

Mais il faut partir du principe selon lequel la combustion du mélange combustible ne peut se faire dans un temps nul. Il faut donc que celle-ci commence avant le PMH. C’est l’avance à l’allumage. Cette avance permet aussi une montée en pression plus rapide et d’obtenir la poussée maximale sur le piston lorsque la bielle et le bras de manivelle forme un angle à 90°. On nomme ce réglage, le point d’avance initiale.

Mais pour enflammer le mélange, il faut rechercher comment est produite cette énergie pour former un arc électrique.

Si on part du principe que l’air doit être ionisé pour être conducteur d’électricité. L’air qui se trouve dans la chambre de combustion en fin de compression doit être ionisé. Pour ce faire, il faut générer un courant ayant une tension très élevée pour permettre la création d’un arc électrique. Mais si on part de la batterie d’une automobile, on ne dispose que d’un courant de tension assez faible : 12 volts. Pour atteindre les 10 à 15000 volts (10 à 15 Kv) ; il faut multiplier par 10000 la tension de départ.

Pour réaliser cette opération, on utilise un transformateur d’un type particulier appelé bobine. La bobine permettra la création d’un courant par variation de flux magnétique. On obtient la création d’un courant de très haute tension en enroulant autour d’un noyau de fer doux deux bobinages isolés l’un de l’autre. Chacun de ces bobinages ayant un nombre de spires différent.

La batterie alimente le circuit primaire ou bobinage primaire. La variation du flux magnétique va être déclenchée par les cames de l’allumeur, qui en faisant s’écarter les contacts d’environ 4/10ème de millimètre (qui sont placées sur la ligne de retour à la masse du bobinage) vont provoquées des coupures intermittentes dans le circuit primaire de la bobine.

Chaque coupure va engendrer une montée en tension de l’ordre de 300 volts. C’est ce qu’on appelle l’extra courant d’ouverture (le courant s’opposant toujours à l’effet demandé).

Ensuite la bobine va amplifier cette tension grâce au second bobinage isolé du premier autour du noyau. La variation du flux magnétique va aboutir effectivement à la création d’un courant électrique induit dans le bobinage secondaire. Cette tension sera d’autant plus élevée que le rapport entre le nombre de spires des bobinages sera grand.

Le courant électrique induit disponible au bobinage secondaire peut être de l’ordre de 30 Kv (30 000 volts).

EXEMPLE :

Bobinage primaire : 300 spires

Bobinage secondaire : 30 000 spires

(300 X 30 000) / 300 = 30 000 V

Le temps de remplissage magnétique de la bobine doit être pris en compte pour déterminer quel est le temps idéal de fermeture des contacts par rapport au cycle d’allumage.

Le temps de fermeture des contacts pour un allumage à rupteur doit être de 63 % du temps total imparti à un cycle d’allumage (ouverture + fermeture).

Ce rapport cyclique porte le nom de pourcentage de DWELL : qui correspond au temps d’alimentation de la bobine par les contacts du rupteur divisé par le temps entre 2 étincelles.

LES ANGLES DE CAMES

L’angle de came est l’angle parcouru par la came pendant que les contacts sont fermés. Pour un moteur 4 cylindres ; puisqu’il doit se produire 4 ruptures par tour de l’arbre d’allumeur, l’angle imparti à un cycle d’allumage est de 360/4 = 90°

Pour calculer l’angle correspondant à 1 temps de fermeture de 63 %, il faut donc effectuer l’opération suivante :

90 X (63/100) = 57°

Formule générale :

[360 / N (nombres de cames)] X 63/100

Exemple avec un moteur 6 cylindres : (360 / 6) X (63/100) = 37 °

Mais plus la vitesse de rotation du moteur augmente, et plus le temps imparti à chaque ouverture et fermeture diminue. A haute vitesse, le remplissage de la bobine diminue progressivement : les étincelles ont alors de moins en moins d’énergie.

Exemple : à 6000 tours minute, une bobine pour un moteur 4 cylindres doit fournir 12000 étincelles.

(6000 X 4) / 2 = 12000

Ou encore, 200 étincelles par seconde.

Ce dispositif ne peut donc être utilisé pour des moteurs très rapides et explique en partie l’évolution vers des allumages électroniques.

Au ralenti, le temps de combustion est identique au temps mis par le piston pour parcourir la distance AA } AOE.

Plus la vitesse augmente, plus le temps dont dispose le piston pour parcourir cette distance diminue alors que la vitesse de combustion reste la même. La combustion se trouve donc décalée dans le temps. Il est alors nécessaire d’avancer le point d’allumage proportionnellement à l’augmentation de la rotation du moteur. Le dispositif doit fonctionner automatiquement. Le mécanisme agit sur l’arbre porte cames de l’allumeur. Il porte le nom de dispositif d’avance centrifuge. La force centrifuge augmente proportionnellement avec la vitesse de rotation provoquant le déplacement vers l’extérieur des masselottes, les contacts s’ouvrent donc plutôt et avancent l’allumage.

L’allumeur qui sera employé pour le moteur de cette mini est doté de masselottes dont le tarage a été spécifiquement adaptés à l’arbre à cames dont sera pourvu ce moteur.

Avant que l’avance centrifuge intervienne, l’avance à dépression à dépression permet d’opérer une fonction analogue. Elle assure effectivement la correction de l’avance à l’aide d’une membrane fixée sur le corps de l’allumeur, et un tuyau est raccordé à la base du carburateur. Lorsque le papillon des gaz est fermé, une certaine valeur de dépression existe en aval de celui-ci. L’autre face de la membrane étant soumise à la pression atmosphérique, il y a déplacement de la membrane et compression du ressort : ce mouvement permet le déplacement du porte linguet mobile à la rencontre de la came, ce qui provoque une avance à la rupture, donc une avance à l’allumage. Et permet de réduire la consommation d’essence au ralenti.

Inversement, lorsque le papillon est grand ouvert, la vitesse de passage du mélange diminue. La communication plus importante du corps de carburateur avec l’air extérieur fait diminuer la dépression. Le ressort devient prépondérant et repousse la membrane. Son mouvement entraîne le rupteur vers le retard.

Sur ce moteur, c’est la recherche de performances à haut régime qui est recherché. L’avance à dépression est donc supprimée. Le carburateur simple corps de type HIFF 44 (diamètre du papillon de 44 mm) est remplacé par un double corps WEBER 45 DCOE.

De même, les vis platinées sont remplacées par un kit d’allumage à impulsions électro magnétique afin de réduire l’entretien et le réglage de l’allumeur en conservant la tête d’allumeur de série. Le rupteur et les vis platinées sont remplacés par un générateur d’impulsions. Il assure le remplissage de la bobine en effectuant le déclenchement par impulsions électriques tout en maintenant une énergie haute tension constante.

Si l’on retire la tête de delco, on découvre une pièce tournante solidaire de l’axe : le rotor ou plutôt le noyau synchroniseur. Lequel comporte autant de griffes qu’il a de cylindres, et, un aimant. La rotation du rotor provoque une variation d’induction magnétique au passage des plots devant la bobine et donne naissance à une tension électrique haute tension.

Le signal électrique engendré, de forme alternative qui varie en fonction de la vitesse de rotation (de 0,5 à 100 V), est envoyé au module électronique afin d’être exploité : mise en forme, amplification, et détermination du temps de remplissage de la bobine.

Cette amélioration permet de maintenir constant le remplissage de la bobine quelque soit le régime (le nombre d’étincelles peut atteindre 24 000 par minutes), d’où l’appellation d’allumeur à énergie constante.

Avantages :

Avec l’allumage traditionnel à la bobine, le laps de temps dont on dispose pour la production de la haute tension dans l’enroulement secondaire de la bobine se réduit avec le nombre d’étincelles à fournir. De plus, lorsque le nombre d’étincelles dépasse 18 000 par minute, les contacts des rupteurs rebondissent, ce qui entraînent une baisse de l’énergie à l’allumage).

Dans le cadre de la préparation de ce moteur et notamment de l’optimisation de son système d’allumage, une bobine Lucas Haute performances sera nécessaire. Sa résistance primaire est d’environ 2,8 ohms.

Contrôle de l’allumage :

Etincelles à la bougie : on dévisse une bougie, et on l’a met dans la cosse ou le connecteur haute tension. Puis on actionne le démarreur en maintenant la bougie contre une masse. Si étincelle il y a, le système d’allumage est fonctionnel.

Tester si la bobine reçoit du courant:

Connecter pince crocodile de la lampe témoin à la borne positive de la bobine et extrémité de la lampe à la masse. Lorsque le contact est mis, la lampe doit s’éclairer.

Autre test :

Débrancher le câble de la borne négative qui va au distributeur, fixer pince crocodile à cette borne et mettre la lampe témoin à la masse. Avec le contact, la lampe doit s’éclairer sinon la bobine est défectueuse.

Réglage de l’avance à l’allumage :

Le "timing" de l'allumage doit être particulièrement précis, compte tenu de ses conséquences sur la puissance fournie et sur le risque de cliquetis.

En effet, si l'allumage est trop précoce, l'augmentation de pression avant le PMH (point mort haut) sera trop importante, et le surplus de travail à fournir pendant la fin de la compression excédera le gain de travail fourni par le piston pendant le temps moteur, le bilan total étant donc négatif.

En outre, des pressions et températures élevées provoquées par un allumage précoce risquent de favoriser le cliquetis.

En revanche, si l'allumage est trop tardif, le travail fourni pendant le temps moteur va décroître exagérément, et ce phénomène ne sera pas compensé par la diminution du travail à fournir pendant la compression.

De plus, la combustion risque de ne pas avoir disposé de suffisamment de temps pour se dérouler complètement avant que la soupape d'échappement ne s'ouvre en fin de détente, ce qui peut provoquer une surchauffe des soupapes en question.

Il existe donc un optimum, et l'on choisit en général de décaler l'allumage de l'optimum de quelques degrés dans le sens qui permet d'éviter le cliquetis, c'est-à-dire de réduire l'avance à l'allumage.

Le cliquetis est davantage susceptible d'intervenir à pleine charge et à bas régime, car lorsque le régime augmente l'efficacité volumique diminue (donc les pressions) de même que le laps de temps disponible pour que le mécanisme du cliquetis puisse se déclencher.

L'avance à l'allumage doit donc généralement être plus importante à bas régime qu'à haut régime.

Comment se traduit le cliquetis dans la chambre ?

L'importance de l'indice d'octane dans le retard du cliquetis

Le moteur a explosion a besoin d'un carburant, dans notre cas l'essence.

Les carburants sont en général des mélanges d'hydrocarbures.

Pour l'essence, elle est composée d'environ :

- 20 à 30% d'alcanes de formule CnH2n+2 (le plus souvent iso-ocatne et heptane)

- 5% de cycloalcanes

- 30 à 45% d'alcènes

- 30 à 45% d'aromatiques.

Qu'est ce que l'indice d'octane ?

L'indice d'octane est obtenu en comparant (dans des conditions normalisées) les propriétés antidétonantes d'un mélange d'isooctane et d'heptane avec le carburant dont l'indice est à déterminer.

L'indice d'octane d'un carburant est exprimé par le pourcentage par volume d'iso-octane contenu dans le mélange iso-octane/heptane qui possède les mêmes caractéristiques antidétonantes que le carburant.

L'indice mesure la résistance à l'auto-inflammation des carburants à l'origine des " ratés " des moteurs.

On l'exprime par un nombre compris entre 0 et 100 correspondant à un mélange particulier de deux hydrocarbures : l'heptane normal doté par convention d'un indice zéro et l'iso-octane très résistant d'indice 100.

Deux mesures d'indice d'Octane permettent de classer la performance des carburants commercialisés en station-service :

- Indice d'Octane Recherche (Research Octane Number - RON) : reflète le comportement d'un carburant dans des conditions d'accélération ou de bas régime moteur.

- Indice d'Octane Moteur (Motor Octane Number- MON) : caractérise la résistance d'un carburant au cliquetis dans des conditions de régime élevé.

L'indice d'octane peut également être amélioré par l'utilisation d'additifs ; les composés organométalliques sont les plus efficaces, mais les plus toxiques.

Indice octane et compression

Les propriétés anti-détonantes d'un carburant sont mesurées par rapport à un mélange d'iso-octane (peu détonant), dont le nom exact est 2,2,4-triméthylpentane, et de n-heptane (très détonant, au contraire).

L’indice d’octane à utiliser pour nos mini est en relation directe avec le taux de compression du moteur. Ce dernier dépend du rapport volumétrique : plus celui-ci est élevé, plus ce taux doit augmenter.

L'incidence directe d'un taux de compression élevé est que le rendement est amélioré, mais les contraintes deviennent plus importantes dans la chambre de combustion.

L’augmentation de la pression élève la température des gaz qui, en cas de surpression, n’attendent plus l’étincelle de la bougie pour s’enflammer. On parle alors d’auto-inflammation ou auto-allumage. (clic-clic...)

Afin de combattre ces détonations destructrices pour la santé du (ou des) piston(s), l’essence est dopée avec des additifs antidétonants.

Plus le moteur est poussé, plus l’indice d’octane doit être élevé.

Une augmentation d'un point de l'indice d'octane permet d'augmenter d'1.5 à 2° l'avance à l'allumage avant de voir apparaître la détonation.

Le plomb (tétraéthyle et tétraméthyle) jouait un rôle antidétonant et autorisait l’obtention d’indices d’octane élevés.

Dans les carburants non plombés, il est remplacé par des composés oxygénés organiques comme les alcools (méthanol ou éthanol), certains éthers (étherméthylterbutylique = MTBE), ou des additions d’aromatiques (partie du pétrole à haut indice d’octane).

Le super plombé et ses oxydes dérivés constituaient un lubrifiant naturel pour une partie du haut moteur.

Le résultat de cet auto-inflammation se traduit sur le piston par le sablage de ce dernier, ou plus grave l'arrachage d'un morceau de la calotte du piston (avec un risque de détérioration du cylindre).

Suggestions de callage statique des allumeurs Aldon |

|||

RAPPORT VOLUMETRIQUE |

ARBRES A CAMES : type standard, 731 / 270 / 276 |

ARBRES A CAMES : type 554 / 643 / 285 / 286 |

ARBRES A CAMES : 649 / 930 / 296 / 310 |

9 |

8° 12° |

6° 10° |

|

10 |

8° 10° |

6° 8° |

|

11 |

4° 6° |

6° 8° |

|

12 |

4° 6° |

||

| Dwell : 48 - 54 | Vis platinées (écartement) : 0,38 mm | ||

On se met au PMH, on vérifie que sur le carter de distribution que les repères nous indiquent bien le 0° d’avance à ce point précis. On branche la lampe stroboscopique en plaçant les pinces d’alimentation aux bornes de la bobine et la grosse pince sur le câble de la bougie correspondant au cylindre N°1. Au régime de 1000 tours minute, on donnera 4° d’avance à ce moteur dont le rapport volumétrique est supérieur 12.

Avec un moteur préparé, au fur et à mesure que l’on augmente le rapport volumétrique et le régime de rotation (le front de flamme ayant une plus grande vitesse), on a de moins en moins besoin d’avance...

REVISON CARBURATEUR WEBER DCOE

PROCEDURE REGLAGE CARBURATEUR DCOE PAS A PAS

GEOMETRIE DES TRAINS ROULANTS

La géométrie des trains roulant a pour but d’éviter les pertes d’adhérence et de trajectoire en ligne droite comme en virage. Limiter les répercussions dans le volant des chocs reçus par les roues. Faciliter le retour et le maintien des roues en position ligne droite.

REGLAGE AU BANC

I - CONTROLES PRELEMINAIRES :

Pneumatiques :

Suspensions

Articulations : absence de jeu

Voile de roue :

II - IDENTIFICATION ET CHOIX DU VEHICULE :

Ces données doivent être rentrées au pupitre de l’ordinateur. Il faut parfois ajouter des données comme les hauteurs de caisse avec un outil spécifique.

III – INSTALLATION DU BANC :

Mise à niveau des têtes

Dévoilage des roues.

La correction du voile par une molette agissant sur le support du capteur. L’appareil tiendra compte de ce voile et corrigera automatiquement ses relevés.

Sur la tête, appuyer sur la touche STOP puis lancer la mesure du voile en faisant tourner la roue de 180°.Ré-appuyer sur la touche STOP. Puis contrôler en dévissant la molette que le niveau est d’aplomb. Resserrer la molette.

Descendre le véhicule. Tasser le véhicule afin de re-comprimer la suspension. (en prennant appui sur les tirants de chasse de tout son poids en se suspendant à ces derniers... c'est aussi la solution que l'on peut adpoter pour parvenir à graisser les rotules du train avant lorsque les graisseurs refusent toute entrée de graisse....).

Mettre le bloque pédale en place.

IV – POINT MILIEU DE DIRECTION :

Consiste à mettre les roues en position ligne droite pour ne pas relever de valeurs erronées lors du braquage (angle à 0°). Mais les roues en parfaite ligne droite n’indiquent pas forcément le point milieu de direction.

V – REGLAGES :

A partir du premier relevé, corriger à l’aide de l’écran de contrôle pour obtenir des valeurs conformes selon la cahier des charges du constructeur sur les différents éléments réglables des trains : biellettes et rotule de direction, tirants de chasse, rotules de pivot inférieur, …, etc.

Remarque importante : lorsque l'on règle la géométrie des trains roulants, on débute toujours par le train arrière. Puis on règle la chasse sur le train avant et seulement après le carrossage et le parrallélisme (des corrections impliqueront des variations mineures tant sur le carrosage que la chasse ou le parallélisme, pouvant compliquer la procédure). Mais encore, une modification de l'angle de chasse implique que les têtes ne vont plus être de niveau. Après avoir affiné une première fois les réglages, il faut recommencer la procédure du point milieu de crémaillière avec les angles de braquage afin de retrouver des têtes à l'équilibre et de niveau. On procéde alors à la lecture puis à de nouvelles modifications. Ainsi, on arrive progressivement à obtenir les réglages parfaits et des lectures correspondantes à la réalité de votre nouvelle géométrie.

Réglages possibles :

| AVANT | Carrossage | Chasse | Ouverture |

| Piste | -1 -> 2' | 5 -> 6' | 0 |

| Rally cross | -1.5' | 4.5 -> 5' | 0-1/16 |

| Côte | -1.5' | 6 -> 7' | 0 |

| Route | -0.75 -> 1.0' | 3-4' | 0-1/16 |

| ARRIERE | Pincement | Carrossage | |

| Piste | 1/16-1/8 | 0 | |

| Rally cross | 1/16-1/8 | 0 | |

| Côte | 1/16-1/8 | -0.5 -> 0.75 | |

| Route | 1/16-1/8 | 0 |

Bilan et Impression du relevé après réglage.

VI – REPOSITIONNER LE VOLANT (en cas de besoin) :

Contrôle et essai du véhicule

LEXIQUE

Parallélisme : différence d’écartement entre l’avant et l’arrière des roues d’un même essieu. Il est mesuré sur les rebords des jantes, à hauteur des centres de roues.

Pincement : convergence des roues d’un même essieu

Trop de pincement, usure des bords extérieurs

Ouverture : divergence des roues d’un même essieu

Trop d’ouverture, usure des bords intérieurs

La chasse : angle formé par l’axe d’inclinaison des pivots par rapport à la verticale.

But : il a pour fonction de faciliter le retour et le maintien en position ligne droite.

Les effets : grâce à cet angle, le prolongement de l’axe passant par les pivots coupe la ligne au sol en un point situé en avant du point de contact au sol du pneu (chasse positive). Il se produit un effet de roue tirée, dont l’axe de pivot se situe en avant de la roue. Lorsqu’une roue est braquée, si on applique une force à l’axe de pivot dans le sens d’avancement, on constate le retour en ligne droite. Autrement dit, la roue tourne autour du point de direction et non autour du point de contact au sol.

Mineure : mauvais rappel de direction, flottement du véhicule.

Excessive : direction dure, instable en virage, rappel trop important.

Mal répartie : tirage du côté où l’angle est le plus faible. Instabilité de trajectoire.

Le carrossage : angle formé par l’axe d’inclinaison de la roue (donnée par la fusée ou le porte moyeu) par rapport à l’horizontale.

But : meilleur appui en virage, garder les roues perpendiculaires au sol sur routes bombées.

Carrossage négatif Excessif : usure des bords intérieurs

Carrossage négatif dissymétrique : tirage du côté où l’angle est le plus faible

Carrossage positif excessif : usure des bords extérieurs

Carrossage positif dissymétrique : tirage du côté où l’angle est le plus fort.

Angle de pivot : est l’angle compris entre l’axe de pivotement de la roue (axe passant par les pivots), et, l’axe perpendiculaire à la chaussée.

But : faire coïncider le plus possible l’axe des pivots avec le centre de la surface d’appui du pneu au sol. Ceci pour éviter des réactions de la direction en cas d’obstacles sur la route.

Effets : favoriser le rappel des roues en position ligne droite après virage.

Angle inclus : est la somme des angles (angle de carrossage et angle d’inclinaison des pivots). Sa modification indique une déformation possible du porte fusée.

But : faire coïncider le prolongement de l’axe de pivot vers le bas avec le centre de la surface d’appui et de contact du pneumatique avec le sol. Cette coïncidence est nécessaire pour éviter toute réaction de la direction lorsqu’une roue rencontre un obstacle.

Déport au sol : c’est la distance au sol comprise entre le point milieu du pneumatique et l’axe de pivotement. Doit être suffisamment faible pour diminuer les réactions de direction, et suffisamment fort pour avoir du rappel de direction, et, stabilité de celle-ci. La réduction du déport au sol grâce au déport de jante (distance entre plan du pneu et son plan de fixation sur la fusée), ou bien par inclinaison du pivot mais en rendant la direction dure. Suivant la nature du déport, la roue aura tendance à ouvrir (+) ou pincer (-).

PREPARATION DE LA COQUE : habitacle & sécurité.

Dans le cadre de la pratique de la piste, la pose d'un arceau 6 points s'impose en cas d'accident. Plusieurs marques existent.

On citerea les deux principaux : Safety devices et Omp.

Plusieurs modèles existent : 4 points (partie arrière de l'auto) avec diagonale fixe ou non, sans diagonale. Le 6 points comprenant la partie avant de l'arceau avec 2 barres de portes en renfort. Les arceaux sont aussi fixés à la coque de deux manières : ils sont soit boulonnés, ou soudés. L'idéal étant de les souder, pour renforcer la rigidité de l'auto.

Pour assurer le pilotage d'une mini au caractère sportif sur piste, il convient de l'équiper d'un baquet. Soit un tubulaire oo idéalement un fibre. Il arrive que les baquets posent des soucis au niveau du montage avec les arceaux. (notamment OMP). La taille des pilotes pouvant s'ajouter également aux contraintes de montage et d'assemblage. Idéalement, les baquets seront montés sur des glissières rigides.

Pour assurer la sécurité du pilote de tout mouvement dangeureux en cas d'accident, un harnais 4 voir 6 points préservera la survie du pilote en cas d'imprévus.

PREPARATION NIVEAU SUPERIEUR : culasse (admission et échappement)

Pour optimiser les performances de la partie haut moteur, la pose d'une culasse 7 ports (4 ports admission et 3 ports échappement ) permettent de mieux remplir les cylindres, d'augmenter le couple à bas régime et dans moindre proportion la puissance du moteur. On parvient aussi à pallier au problèmes des ports siamois à l'admission des culasse d'origines ou préparées, même si les ports à l'échappement restent dans une configuration analogues contrairement aux culasses 8 ports à 8 ou 16 soupapes.

On passe ainsi a une admission double carburateurs (Weber DCOE 40 mm) placés devant, facilitant au passage l'admission en air frais et en débit.